アプト技研の技術解説資料販売

YouTube解説動画で使用した解説資料を下記項目別にお譲りしています。それぞれの内容ごとの資料と一括にまとめた資料を購入いただけます。お支払いはすべてクレジットカードですが他のお支払い方法をご希望の方はアプト技研までメールを送り下さい。

[email protected]

日本以外の国からも購入可能ですが、決済時にご利用いただけるカードブランドは 「VISA」「MasterCard」「アメリカン・エキスプレス・カード(AMEX)」「JCB」のみとなります。

I am selling the explanatory materials used in the YouTube explanatory videos APTGIKEN channel. You can purchase the materials individually or as a batch. Payment is by credit card only, but if you would like to use other payment methods, please send an email.

[email protected]

You can purchase from outside Japan, but only VISA, MasterCard, American Express Card (AMEX), and JCB are accepted for payment.

APTGIKEN限定動画視聴用INDEX(2025)

¥55,000

APTGIKENのYouTubeの解説動画コンテンツは、ニッチなプレス加工業界の技術にフォーカスしているため多くの視聴者から繰り返し閲覧されるような素材ではありません。そのため、今後 収益化維持に必要な年間視聴時間3,000時間の回復は見込めません。 そこで今後は、これまでの全ての 「メンバー限定動画」現時点で48本を 「限定動画」に籍を移動し ここで販売する 「APTGIKEN限定動画視聴用INDEX(2025)」 を購入して頂いた方のみプレス加工技術の固有技術やノウハウに関する解説動画にアクセスしていただけるよう視聴システムを変更しました。ぜひご理解いただけます様お願い申し上げます。 このINDEXをお購入して頂き、これらのプレス加工技術解説動画をご視聴ください。(なお、このINDEX のリンクが有効になるのは2025-06-01からです)

70,71 深絞り加工設計事例解説資料

¥33,000

これまで深絞り加工については、それぞれの加工要素ごとに、例えば絞り率、Rの取り方、Z方法のタイミングなどについて説明してきました。今回、過去に実際に生産された絞り加工部品の金型設計について、これまでに述べてきた要素を取り入れながら動画で解説致しています。たいへん古い事例ですので見難いところがあると思いますが、重要な部分や注意点など解って頂けるのではないかと思います。実際のレイアウト図や金型組立図、写真資料等が同梱されていて全てリンクで参照可能です。

APTGIKEN解説動画資料一括版(No.68まで)All APTGIKEN Explanatory Materials (up to No.68)

¥80,000

解説動画リスト 【一般】 1 アプト技研 技術解説 50 アプト技研の技術解説について 11 日本における製造業の環境 12 常識の外側を開拓する 68 その常識 うそ? ほんと? 64 改善・開発計画の進捗管理 101 プレス製品設計上の形状と精度 102 製品設計へ工法転換の提案 ☆ 便利ツールの紹介 【共通事項】 2 型構造の基本 13 順送加工における工程設定の一般的考え方 3 ストリッパボルトとスプリングの設置構造 25 高精度位置決めパイロット 59 順送型のパイロット配置 60 薄板のパイロット方法 21 スライドカム構造 31 クランクプレスの下死点付近の加工速度比較 26 型材の表面と被加工材の表面 【打抜き関係】 27 切断加工におけるバリ発生主要2パターン 4 カス上がり要因の検証(第1報) 5 カス上がり要因の検証(第2報) 51 打抜き加工の荷重点と変形点 9 切断予定線と分水嶺 52 ほんとうにパンチとダイは衝突しないのか 8 切断加工におけるダレ 40 輪郭形状とダレの大きさ 23 細い部分の転びによるバリと対策 28 マッチングカット部のバリ(現象編) 29 打抜かれる瞬間のスクラップの動き 30 打抜きパンチ刃先の圧力分布(基礎) 10 刃先の焼付きと給油方法 38 切断加工力の分散 39 パンチは材料の中を往復する 41 打抜き加工比率と寿命比較評価法の提案 14 シェービング加工面の創生 32 プッシュバックと平押し法 53 無抵抗で抜き落す方法 15 小穴抜きの方法 【絞り関係】 44 絞り品各部の名称 17 深絞り工程設計の基礎 56 絞り加工品のフランジ寸法設定のステップ 33 絞りギャップの設定 54 絞り加工品の変形モードと時効割れ(1) 55 絞り加工品の変形モードと時効割れ(2) 57 絞り加工品フランジ首部の肉溜りとヒゲバリ 58 絞りバーリング品内側のヒケ防止 タッチの角度が悪い時の連続動画 43 絞り品のコーナーRを小さくする方法(1) 34 製品端部の偏心絞り 18 順送深絞り加工におけるランス抜きとアワーグラス抜き P18 最適なランス抜きの方法 19 絞りタイミングと断面構造 20 被加工材の異方性と耳の発生 被加工材の特性値一覧 42 フランジに生じるショックマーク 36 ヨロメキ型 22 横穴抜きカム構造事例 35 横穴抜きカム構造(その2) 65 絞り加工の問題と対策(胴部の割れ) 66 絞り加工の問題と対策(隅角部の余肉と平面度) 67 絞り品の端面成形 62 絞り加工品の端面切断事例 24 バーリング加工 61 バーリング加工後の課題 【板鍛造、曲げ、複合加工】 45 板鍛造の基礎(1) 46 板鍛造の基礎(2) 46 板鍛造の基礎(2) 48 インパクト加工(概要) 49 インパクト加工(課題) 7 曲げ加工の安定策 37 複合加工(型内組み立て)

APTGIKEN解説動画資料分割版A(打抜き加工を中心に曲げ、板鍛造、複合加工)

¥40,000

解説動画リスト 【一般】 1 アプト技研 技術解説 50 アプト技研の技術解説について 11 日本における製造業の環境 12 常識の外側を開拓する 68 その常識 うそ? ほんと? 64 改善・開発計画の進捗管理 101 プレス製品設計上の形状と精度 102 製品設計へ工法転換の提案 ☆ 便利ツールの紹介 【共通事項】 2 型構造の基本 13 順送加工における工程設定の一般的考え方 3 ストリッパボルトとスプリングの設置構造 25 高精度位置決めパイロット 59 順送型のパイロット配置 60 薄板のパイロット方法 21 スライドカム構造 31 クランクプレスの下死点付近の加工速度比較 26 型材の表面と被加工材の表面 【打抜き関係】 27 切断加工におけるバリ発生主要2パターン 4 カス上がり要因の検証(第1報) 5 カス上がり要因の検証(第2報) 51 打抜き加工の荷重点と変形点 9 切断予定線と分水嶺 52 ほんとうにパンチとダイは衝突しないのか 8 切断加工におけるダレ 40 輪郭形状とダレの大きさ 23 細い部分の転びによるバリと対策 28 マッチングカット部のバリ(現象編) 29 打抜かれる瞬間のスクラップの動き 30 打抜きパンチ刃先の圧力分布(基礎) 10 刃先の焼付きと給油方法 38 切断加工力の分散 39 パンチは材料の中を往復する 41 打抜き加工比率と寿命比較評価法の提案 14 シェービング加工面の創生 32 プッシュバックと平押し法 53 無抵抗で抜き落す方法 15 小穴抜きの方法 【板鍛造、曲げ、複合加工】 45 板鍛造の基礎(1) 46 板鍛造の基礎(2) 46 板鍛造の基礎(2) 48 インパクト加工(概要) 49 インパクト加工(課題) 7 曲げ加工の安定策 37 複合加工(型内組み立て)

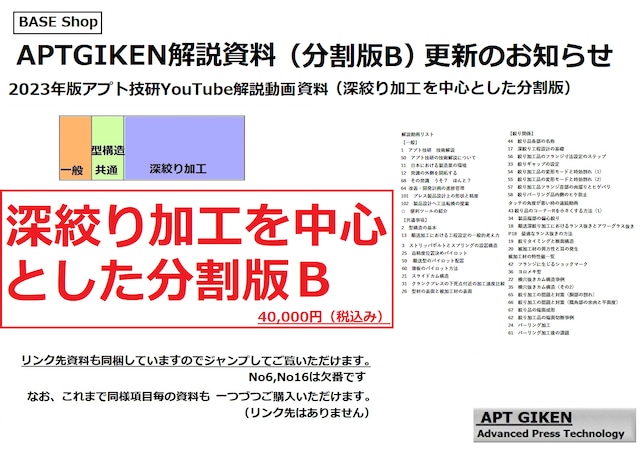

APTGIKEN解説動画資料分割版B(深絞り加工技術中心)

¥40,000

解説動画リスト 【一般】 1 アプト技研 技術解説 50 アプト技研の技術解説について 11 日本における製造業の環境 12 常識の外側を開拓する 68 その常識 うそ? ほんと? 64 改善・開発計画の進捗管理 101 プレス製品設計上の形状と精度 102 製品設計へ工法転換の提案 ☆ 便利ツールの紹介 【共通事項】 2 型構造の基本 13 順送加工における工程設定の一般的考え方 3 ストリッパボルトとスプリングの設置構造 25 高精度位置決めパイロット 59 順送型のパイロット配置 60 薄板のパイロット方法 21 スライドカム構造 31 クランクプレスの下死点付近の加工速度比較 26 型材の表面と被加工材の表面 【絞り関係】 44 絞り品各部の名称 17 深絞り工程設計の基礎 56 絞り加工品のフランジ寸法設定のステップ 33 絞りギャップの設定 54 絞り加工品の変形モードと時効割れ(1) 55 絞り加工品の変形モードと時効割れ(2) 57 絞り加工品フランジ首部の肉溜りとヒゲバリ 58 絞りバーリング品内側のヒケ防止 タッチの角度が悪い時の連続動画 43 絞り品のコーナーRを小さくする方法(1) 34 製品端部の偏心絞り 18 順送深絞り加工におけるランス抜きとアワーグラス抜き P18 最適なランス抜きの方法 19 絞りタイミングと断面構造 20 被加工材の異方性と耳の発生 被加工材の特性値一覧 42 フランジに生じるショックマーク 36 ヨロメキ型 22 横穴抜きカム構造事例 35 横穴抜きカム構造(その2) 65 絞り加工の問題と対策(胴部の割れ) 66 絞り加工の問題と対策(隅角部の余肉と平面度) 67 絞り品の端面成形 62 絞り加工品の端面切断事例 24 バーリング加工 61 バーリング加工後の課題

68 その常識 うそ? ほんと?

¥1,200

その常識 うそ? ほんと? 本などに書かれていて当たり前のこととして受け入れられてきたり 常識として考えられていることがあります。 しかし実際に起きていることは このように当たり前として考えられていることとは全く違うことがいくつかあります。 今年のまとめとして 実際に起きていることのいくつかを簡単に紹介します。 1. 金型の”赤さび”→加工の都度隙間が出来る(息をする)部分に発生する。 2.カス上がりの原因 3. シェービングの取り代 4. 絞り加工の板厚とGAP設定 5. 絞り加工と荷重けん引部 6. 板鍛造→加工荷重削減と摩擦係数

67 フランジの無い深絞り品の端面成形

¥1,100

フランジの無い深絞り加工品の端面に有効幅を成形して切り口を整える方法の解説資料です。

66 絞り加工の問題と対策(パンチ角部の余肉と平面度)

¥880

深絞り加工における問題と対策(パンチ角部の余肉と底部の平面度)の解説資料です。

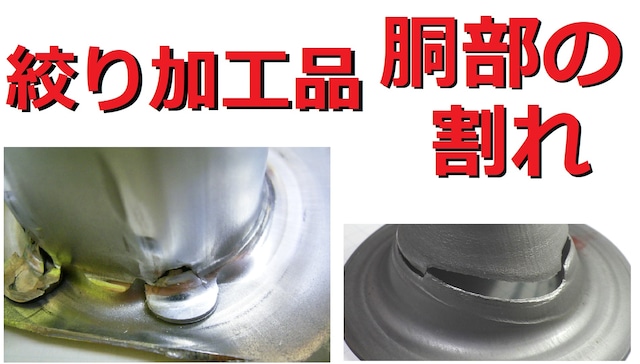

65 絞り加工の問題と対策(胴部の割れ)

¥1,100

深絞り加工における問題と対策 (胴部の割れパターンと対策)についての資料です。

64 改善・開発計画の作成と進捗管理

¥880

〇 少し大きい長年の問題解決や 〇 新規開発案件 〇 環境改善、設備導入 等の計画作成と進捗管理を行うときに都合の良いEXCEL原紙です。

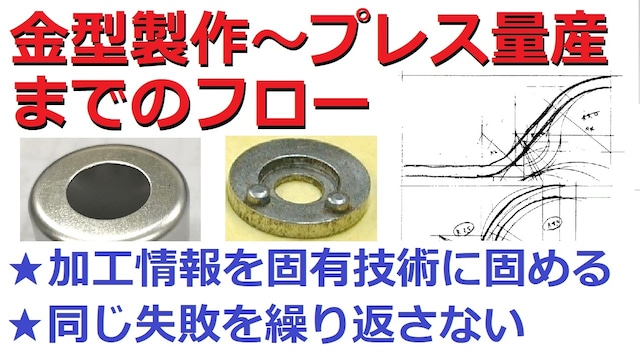

63 金型の立ち上げ~プレス量産までのフロー

¥880

プレス加工部品の仕事を受注してから 金型を作ってプレス加工するまでの仕事の流れを ステップごとに刻んで ★ 流れの中から出てくる情報の活かし方 ★ 同じ失敗を繰り返さない工夫 このフローを解説した資料とリンク資料です。

62 絞り加工品の端面切断事例

¥880

深絞り品の端面をどのように切り落とすか、この方法によって品質や生産性が異なる。いくつかの例をYouTube動画No62で紹介しています。一つの方法だけでなく、多くの方法を自分の技術として持ち、その中から選択できるようにすることが必要です。この説明資料をお譲りします。

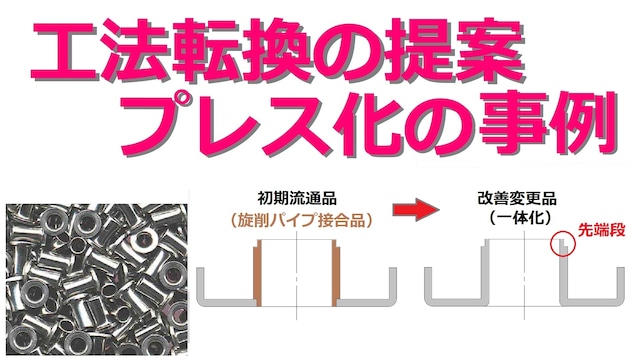

102 製品設計へ工法転換の提案 102 Proposal of change of production method to product designers

¥660

この解説資料は101に引き続いて製品設計の方向けの資料です。 図面を少し変更して、プレス加工以外の加工方法を工法転換してプレス加工に変える→これをプレス化 と言います。今回はこの変更事例紹介の資料です。 安定生産やコストダウンなどの一助になればと思います。 リンク先の付いた圧縮資料です 解説動画で述べた 改善の課題の解答案も付いています。

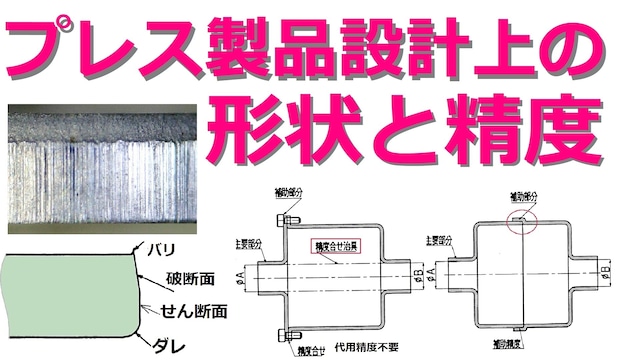

101 プレス製品設計上の形状と精度 101 Geometry and precision to be considered when designing products to be stamped

¥660

この提供資料は製品設計をされていて、日常プレス加工部品の精度やコストダウンについて課題を持っている方々に向けての解説資料です。金型設計をされている方型にも参考になると思います。 リンク先まで含めた圧縮資料です。

61 バーリング加工後の課題と対策

¥880

バーリング加工で起きる問題について原因と対処方法の説明資料です。 添付リンク付きZip圧縮データで提供します。

60 薄板のパイロット方法

¥880

通常のパイロット方法では、軟質材や薄板を加工するときにはパイロットの穴が変形して位置決めが不安定になります。この資料では薄板のパイロット方法について説明します。Zipファイルを解凍してPDF資料をご覧ください。リンク先資料も付いています。

59 順送型におけるパイロットの配置(リンク資料付き)

¥880

プレス金型におけるパイロットピンの役割と種類・構造の説明と順送型におけるパイロットピンの配置についての解説です。YouTube解説動画の内容に説明を追加したものです。ご要望によりリンク先の資料も付けましたのでダウンロード後、解凍してご利用ください。

58 (プレス加工)絞りバーリング内側のヒケ防止 58 Preventing dent occurs on the inside of the barring after deep drawing

¥880

プレス加工で筒状の製品を作る場合、絞り加工をした後、穴抜きしてバーリングで加工することがあります。①通常のバーリングでは要求される高さが出せないとき、②先端の平坦幅を確保したいとき にこの方法を使います。 しかし、この方法ではバーリングした内径側にヒケが出て製品要求から外れてしまうことがあります。今回、この絞りバーリング内側のヒケの発生原因と防止の方法について解説しました。 When processing cylindrical products by press working, the bottom hole may be punched out after deep drawing, followed by burring. This method is used when (1) the required height cannot be achieved by normal burring or (2) a flat width at the tip is required. However, this method sometimes results in a dent on the inside of the burring surface, which deviates from the product requirements. In this report, I have explained the causes of this inner dent and how to prevent it from occurring.

57 絞り品のフランジ首部の肉溜りとヒゲバリ 57 Metal accumulation and whisker-like burrs at the drawn flange neck

¥1,100

プレス加工される絞り加工製品でフランジのある製品は少なくないですが、工程間の寸法設定、特にボリューム調整をうまくしないと、フランジの首の部分に余肉が溜まったり長いヒゲバリが出てしまって対処に苦労することがあります。今回、このフランジ首部に生じる肉溜りとヒゲバリの発生原因について説明し、基礎的な対処法を説明しました。しかし、これらの方法で解決する場合とそうでない場合があります。これらを根本的に解決するには全く別の考え方を使った方法(P204、非公開)で対応することが必要です。 Not a few deep-drawn press products have flanges, but if dimensional setting between processes, especially volume adjustment, is not done properly, excess material can accumulate in the neck of the flange or long whisker-shaped burrs can occur. These can be difficult to eliminate. In this article, I have explained the causes of these problems and described basic methods of dealing with them. However, these methods may or may not solve the problem. To solve these problems fundamentally, it is necessary to deal with them by using a completely different approach (P204, undisclosed).

56 深絞り加工におけるフランジ寸法設定のステップ 56 Steps in setting flange dimensions in deep drawing process.

¥1,100

プレス加工される絞り加工製品の初歩的な工程設計の方法を「17.深絞り工程設計の基礎」 で説明しました。この方法は非常に広い範囲に使っていただける方法ですが、フランジ寸法が小さくなると、限界が出てきます。今回、範囲を広げフランジ直径に焦点を当てた工程設計の方法を説明しました。The elementary process design method for deep-drawn products was explained in "17 Basics of Deep Drawing Process Design". This method can be used in a very wide range of applications, but as flange dimensions become smaller, its applicability becomes limited. In this explanatory video, I have explained how to design a process focusing on flange diameter.

54,55 絞り加工品の変形モードと時効割れ

¥2,200

絞り加工における各部の変形と応力状態、および引き起こされる時効割れについての考察資料です。 プレスでステンレスや黄銅の材料を深絞り加工した製品は加工直後やしばらく時間が経ってから縦割れする現象があります。時効割れとか、置き割れと呼ばれている現象です。長時間経ってから起きることもあるので、製品に組まれてから割れが起きると大損害になります。このため加工直後に熱処理をして割れを防ぐこともあります。腐食環境下で起きることは解明されているのですが加工時の残留応力が原因で割れることの因果関係はこれまであまり解明されていません。絞り加工途中の材料各部にどのような応力が掛かっているかについて一通り考えてみた後、実際の時効割れの事例紹介と防ぐ方法について考察しています。 プレス技術誌2022年9月号特別企画記事と同じ内容です。印刷テキストは本誌記事をご覧ください。

53 無抵抗で抜き落す方法 53 Non-Resistance Separation Method

¥1,100

プレス加工される品物の中には、とても平面度の要求が厳しい製品があります。 順送加工において、途中工程では非常に注意深く加工していても、最終工程で切り離すときにどうしても変形することがあります。 この最終工程での変形は後から修正ができません。 今回、この最終工程での変形を防ぐために、無負荷でストレスなく抜き落す方法の事例説明をしています。 Some products to be stamped have very strict flatness requirements. In progressive processing, even if the product is processed very carefully during the process, it may inevitably be deformed when it is separated in the final process.This deformation in the final process cannot be corrected later. In this case study, I explain how to prevent deformation in the final process by removing the material without stress and without load.

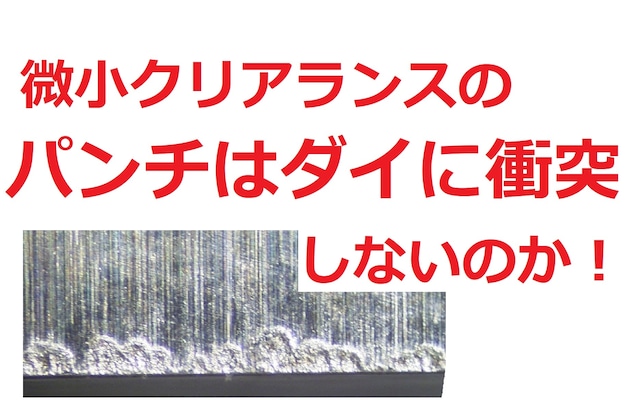

52 (プレス加工)本当にパンチとダイは衝突していないのか 52 Is there no collision between a narrow clearance punch and die?

¥880

極めて薄い箔状の部品を打抜くときにはパンチとダイのクリアランスも小さくなり数ミクロン以下になります。時には殆どゼロの設定となることもあります。 非常に高精度な金型が必要になります。「うちは高精度で作るからパンチとダイは絶対に当たらない。」と自信をもって断言される会社もあります。しかし、使用するプレス機械や加工時の温度上昇など加工時の条件もあります。全く衝突していないのでしょうか?今回、実際に起きている現象を確認して対策について考えてみました。極めて狭いクリアランスで作られたパンチとダイは実際には、通常の加工条件では衝突してしまうことの確認を行い、対策の方法について考えてみました。 When punching materials such as extremely thin foil, the clearance between the punch and die is set to a few microns or less.Sometimes the setting is almost zero. A very high-precision die is required. Some companies confidently assert, "We make our dies with such high precision that the punch and die will never collide. There are companies that confidently assert.However, the conditions during processing, such as the press machine used and the temperature rise during processing, also have an impact.Is there no collision at all? This time, I checked the actual phenomenon and considered countermeasures. I confirmed that punches and dies made with extremely narrow clearances actually collide under normal processing conditions, and considered ways to prevent this.

51 打抜き加工の加重点と変形点.pdf 51 Load point and deformation point of punching process.pdf

¥880

All PDF documents are written in Japanese. There are no links in the documents. ものを作るときには、工具で材料を加工します。塑性加工でも同じように工具で力を加えて材料を変形させます。工具の近くの材料だけが変形する場合と工具から遠く離れた場所の材料が変形する場合があります。 今回は、打抜き加工の場合に限定して、何処に力が加わって、どんな変形をするのか 材料に力が加えられる場所、材料が変形する場所について考えていきます。 精密切断をするうえで重要な考え方です。 打抜き加工では、加重点近くだけの材料が変形する場合と加重点から離れた材料も変形する場合があり、精度や寿命に影響を及ぼします。 加重点と変形点という新しい視点での解説資料です。 Products are made with tools. In the same way in plastic forming, force is applied from the tool to the material to deform it. In some cases, only the material near the tool is deformed, while in other cases, the material far away from the tool is deformed. In this article, I will limit ourselves to the case of cutting processing, where force is applied and what kind of deformation occurs. I will consider where force is applied to the material and where the material is deformed. This is an important concept for precision cutting. In the cutting process, there are cases where the material near the point of loading is deformed, and there are cases where the material away from the point of loading is also deformed. This can affect accuracy and tool life.